第一部分 轮胎损坏的原因及正确鉴定目的

一、轮胎损坏的原因可归纳为以下几种情况

1、使用问题:

不标准负荷(超载)、不标准气压、非标准轮辋及轮辋变形或爆破、车况不良、使用环境(如路况)与轮胎性能不匹配、扎伤、撞击、急转弯、急刹车。

2、性能问题(能力问题):

性能问题也与使用问题有关。受大环境的影响,人为或少数人不能改变的。

如超载能力、速度能力(高、中、低)、散热能力:生热造成胶料改性,同时生成气体,造成轮胎出现问题如:肩空、子口空引起的抽丝爆或断丝。

3、制造问题:

胶部件之间由于气泡、杂质、粘合不好造成界面脱层;部件之间无差级;带束层成型时上偏;胶部件尺寸及性能不合格;欠硫、过硫。胎侧或内衬层接头大;胎体帘布稀线(一般发生在帘布尾线部分,在压延裁断时)、辟缝(成型定型压力过大或扯拉造成)、交叉。

二、人为制造病象造假。

三、故障轮胎鉴定的目的

1、查找生产工艺和生产操作过程的问题,以免再次发生。

2、为产品质量的技术改进提供依据。

3、快速准确判断故障源,支援销售,巩固和开发市场。

4、有目的地为客户提供技术支援和技术讲解,延长轮胎使用寿命。

第二部分 故障胎鉴定程序

看商标----看胎号----量花纹深度-----看是否修补----看是否有碾伤或致命外伤或其他异常现象----看准故障、确认工艺、使用/性能问题----看规格、层级、花纹-----(确认故障上下模-----做赔偿报废标记-----)登记理赔单-----信息反馈。

注:1、碾伤或致命外伤------在鉴定时要特别慎重,因为有可能隐藏着交通事故;2、是否有异常------防止造假。

第三部分 影响轮胎使用寿命的几种原因

1、气压(轮胎在使用过程中出现的问题,80%是因为气压的原因造成的。)

低气压:胎面活动量大即变形大,产生热量也大,磨耗也会加大,同时轮胎使用性能相应降低。易造成肩空/碾伤胎体/异常磨损,割伤子口。

高气压,科学地加大气压可有效地提高轮胎承载能力,对轮胎使用寿命影不大,而当气压高到一定程度时,降低了轮胎的弹性及缓冲性能,此时轮胎就会近似于一个钢性体也就是“硬了”,带束层钢丝及胎体钢丝承受的内应力增大。增大了子口部位应力,从而造成子口裂。高气压也易引起花纹掉快、爆胎、异型磨损。

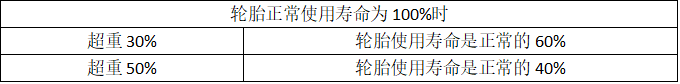

2、负荷

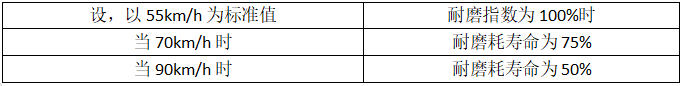

3、速度

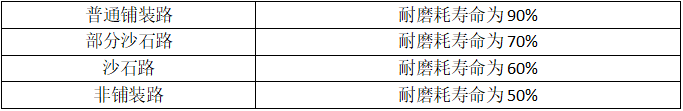

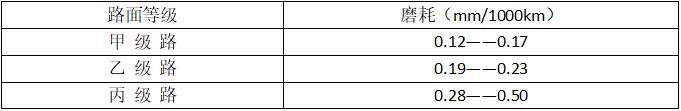

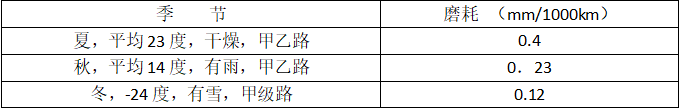

4、 路面假设,以光滑的水泥路面为标准,耐磨耗寿命为100%.

磨耗寿命对照表

5、外界气温

以夏天30度,耐磨耗寿命为100%时。春,秋季,耐磨耗寿命为110;冬季,5度时,耐磨耗寿命为125%,夏季1000KM磨耗是冬季的近3倍。

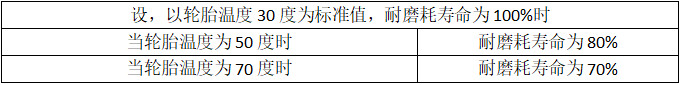

6、轮胎温度

温度是影响轮胎使用寿命的主要原因之一。

轮胎生热的原因是由气压、负荷、速度来决定的。

天然橡胶在高温96度时,强度损失为35%左右,在130—140度开始流动,150—160度以上则变成粘度很大的粘流体,200度开始分解,270度则急剧分解。当轮胎生热达到橡胶改性的温度时,改性的橡胶会生成气体,造成胶部件脱层。当轮胎温度很高时,要慢慢降温,不要用冷却水急速降温,以免橡胶的自补强性能(橡胶自我修复功能)受到破坏。

轮胎受热造成的肩空应如何鉴定:2号带束层与0度带之间是轮胎的最厚点,也是生热量最大,散热最慢的部位(所以肩垫胶要有散热好的性能)。当达到一定温度时,此部位的胶部件因改性流动的过程是由里到外发生的,所以造成内里胶部件改性流失,同时生成气体形成肩空鼓包。如果发生爆破,有粘流体,爆破口处的橡胶有老化现象。有时也发生碳化结块的现象。这也是区别人为制造受热肩空的方法之一。

热饱和:等量平衡-----热分散(结构设计)= 热生成(使用原因)。即轮胎生成的热量与散发的热量相等时。

轿车轮胎达到热饱和的时间为0.5-----1小时

载重轮胎达到热饱和的时间为2------3小时

7、转向

侧滑角度越大,磨耗量越大,温度越高。经常急转弯容易造成子口锯齿形裂口。

8、制动

刹车前瞬间速度越高,磨耗量越大,制动频次多,升温快,磨耗量也大。

9、轮胎维护与保养的必要性

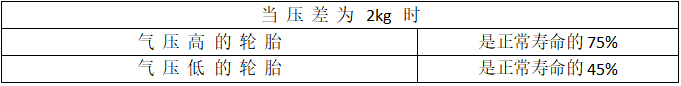

(1)气压

双胎使用时,压差不能超过0.5kg。

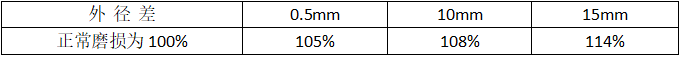

(2)避免双胎外径差----复轮间隙不能小于13mm。

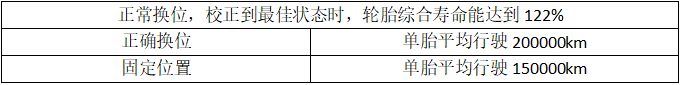

(3)换位

(4)使用标准轮辋

最大可能使用标准轮辋,杜绝使用修补,变形,小品牌,锈蚀严重的轮辋。

标准轮辋在行驶过程中,轮辋大边是按椭圆形轨迹变形滚动的,这也是轮辋大边容易出现圈空、圈裂、抽丝爆比例大的原因。正常轮辋的破损率不小于6%,保质期一般为三至四个月,再加上轮胎维护保养跟不上和超极限使用,轮胎的不正常损坏率就会增大,这也是多数知名大厂将抽丝爆破作为商务理赔的主要原因。所以,一定要说服客户杜绝使用修补、变形、锈蚀严重的不标准轮辋。

(5)轮胎的正确使用

正确的路况、车况、工况要选择正确的产品型号。

(6)安装轮胎要使用专门的趾口润滑剂,绝不可用洗洁精洗衣粉水等代替,以免锈蚀钢圈。

第四部分 轮胎结构简介

一、胎冠

胎冠由胎面胶、基部胶、带束层夹胶、带束层垫胶、带束层(1#过渡层、2#基本层、3#保护层、0度带束层)、胎肩垫胶组成。

1、胎面胶:耐磨耗,抗撕裂,低生热 ,抗滑性能好。

花纹越深,行驶中花纹块蠕动变形大,耐磨耗性能降低。且内腔容积变小,承载能力相应降低。

花纹深度一般为断面高的5-6%,花纹沟槽面积一般约占胎面总面积的77%。

2、基部胶:厚度一般不超过胎面厚度的20——40%。过薄易发生沟底裂(基部胶是小轮胎厂偷工减料的重灾区),过厚不易散热,滞后损失大,易脱层。

3、带束层:承受胎体 60——75%的应力。其俩边与胎体层之间贴胎肩垫胶,是胎肩与胎侧的连接弧度较为平坦,减少钢丝帘线承受的弯曲变形,转移和吸收状态下集中于胎肩的应力,降低胎肩生热,避免肩部脱空和胎面磨耗不均。其宽度,与轮胎行驶面宽度相近,帘布端点要避开花纹沟底部,但过宽会引起肩裂。

4、胎肩垫胶

位置:处于带束层两边与胎体之间。

作用:是胎肩与胎侧的连接弧度较为平坦,减少钢丝帘线承受的变形,转移和吸收状态下集中于胎肩的应力。

二、胎圈部位

胎圈由胎体帘线、加强层、上三角胶、下三角胶、胎圈钢丝、内衬层、耐磨胶、尼龙包布组成。

1、三角胶:采用加粗,加高,加硬的复合胶填充。

下三角胶位于钢丝圈上面,胶条硬度为80——85邵尔有的甚至到89邵尔,以抵抗胎圈部位的屈挠变形。

上三角胶位于帘布反包边和钢丝包布之间,硬度较低约为65邵尔左右。以承受轮胎工作时对反包端点的压缩,伸张应力作用产生的屈挠疲劳。具有耐屈挠,低生热性能。

(1)帘布反包高度应稍高于轮辋边缘的高度。但过高也会因屈挠变形引起帘布扯断。

(2)帘布反包与加强层反包端点高度差级一般为10—15mm,加强层反包端点一般定在防水线部位的最厚点。有内胎轮胎子口加强内反包端点比外端点低,无内胎轮胎的反之。

2、趾口耐磨胶

特制胶条,韧性好,成型硫化时变形与流动性小,保证硫化后有一定的胶层厚度,耐磨性好,硬度高,防止轮辋对胎圈的磨蚀。

第五部分 全钢轮胎容易出现的故障轮胎最薄弱的部位是:部件与部件之间结合的部位。

一、部件脱层的的几种情况

界面脱层,水分、.气泡脱层(肩部气泡易出现在2#带束层端点部位),刷汽油不均挥发不净脱层,生热脱层(性能问题),撞击、挤压、撕裂脱层,杂质脱层,欠硫脱层(易出现在0度带与2#带束层之间),胶部件移位(混炼胶不合格,造成胶部件在存放时尺寸的变化。门尼粘度低在硫化时流动性大造成部件之间相互渗透移位)。

二、子午线轮胎冠部与肩部较易出现的故障

1、冠爆。

2、冠空即冠部脱层:胎冠与带束层之间,带束层之间,带束层与胎体帘布之间。

3、胎面掉块:高气压,轮胎花纹的不适应性,使用环境不良等。

4、花纹基部胶裂口:夹带石子,急转弯掰伤,胶料性能,花纹设计不合理,偷工减料。

5、胎冠接头开:急刹车,路况不良,粘合不好。

6、异常磨损(吃胎)

7、肩空

8、肩垫胶结头开

三、造成爆破的原因

1、有形外力----锐形力,能看到外力着力点。

2、无形外力----钝形力,看不到外力着力点。

3、部件之间脱层。